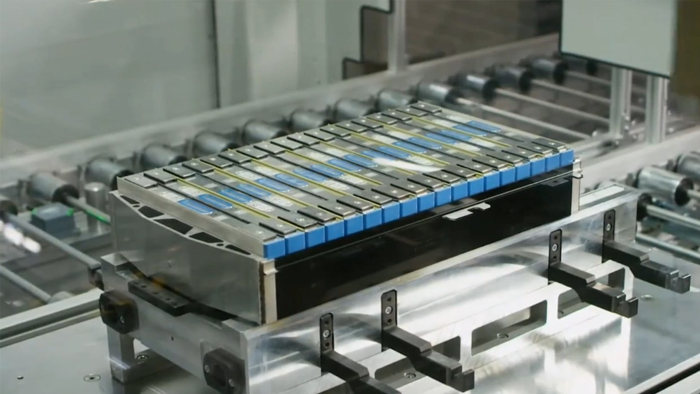

RFID技術:促進電池電芯生產數字化轉型

電池電芯是新能源車關鍵的能量儲存組件,直接影響車輛的續航里程、性能和可持續能源的發展。隨著電池技術的不斷進步,電池電芯的性能和能量密度將繼續提升,推動新能源車的發展和普及。

RFID技術在電池電芯生產中的應用,可以提供自動化追溯和管理、減少人為錯誤、提高生產效率、質量控制和追溯性,以及數據分析和優化的好處,從而推動電池電芯生產的智能化和高效化。

電池電芯的生產過程通常包括以下幾個環節:

電極材料準備:這個環節涉及準備正極和負極的電極材料。電極材料通常是由活性物質和導電劑混合而成的漿料,需要根據電池設計要求進行配比和混合。在電極材料準備過程中,可以使用RFID標簽對不同的材料進行標識和跟蹤。每個材料可以附帶一個RFID標簽,記錄其相關信息,如供應商、批次號、生產日期等。這樣可以實現材料的追溯和管理。

電極生產:在電極生產環節,將電極材料涂覆到導電箔上。這包括涂布、干燥和固化等步驟,以形成正極和負極的電極片。在電極生產過程中,每個電極片可以附加一個RFID標簽,記錄其制造信息和質量參數。通過RFID技術,可以實現電極的追溯性和一致性管理,并在生產過程中實時監控和記錄關鍵數據。

隔膜準備:電芯中的正極和負極之間通常需要一個隔離膜進行電學隔離。在這個環節,隔膜被準備和切割成適當的尺寸。對隔膜進行RFID標簽的標識,可以實現對隔膜的追蹤和管理。通過RFID識別設備,可以記錄隔膜的信息,如類型、尺寸和供應商等。

電芯組裝:在電芯組裝環節,正極、負極和隔膜按照設計要求進行堆疊和卷繞。電極卷通過卷繞機制被疊加起來,并與隔膜分隔開來,形成電芯的結構。通過RFID技術結合傳感器,可以實時監測電芯組裝過程中的溫度、壓力和位置等關鍵參數,并與RFID標簽關聯。這樣可以實現電芯組裝工藝的實時控制和記錄,以確保組裝過程的準確性和一致性。

注液和密封:組裝好的電芯需要進行注液,通常是將電解液注入電芯中。之后,電芯需要進行密封,以確保電解液不泄漏。在注液和密封過程中,可以在每個電芯上附加RFID標簽,記錄注液和密封的相關信息,如注液時間、密封工藝參數等。通過RFID讀寫器,可以追蹤每個電芯的注液和密封過程,并確保質量控制和追溯性。

電芯焊接:焊接是將電芯與連接片進行連接的過程,連接片可以用于連接電芯與其他部件,如電池管理系統(BMS)。可以在每個電芯和連接片上附加RFID標簽,記錄焊接信息,如焊接時間、焊接質量等。通過RFID技術,可以追蹤電芯與連接片的焊接過程,提供焊接質量的追溯性和記錄。

成品檢測和測試:在電池電芯生產的最后階段,進行成品檢測和測試。這包括電芯的外觀檢查、尺寸測量、內阻測試和容量測試等。在成品檢測和測試階段,可以為每個電池電芯附加RFID標簽,記錄測試結果、生產批次和其他相關信息。通過RFID技術,可以快速識別和追蹤每個電芯,并將測試數據與其關聯,實現成品質量追溯和自動化數據管理。

總結一下,通過與RFID識別技術的結合,可以實現電池電芯生產過程的實時監控、追溯和自動化控制。此外,結合RFID技術和其他傳感器,還可以實現工藝參數的實時監測和控制,提高生產效率和質量穩定性。整體上,RFID技術的應用可以提升電池電芯生產的可視性、可控性和自動化程度。