RFID在新能源汽車動力系統裝配工藝的優化

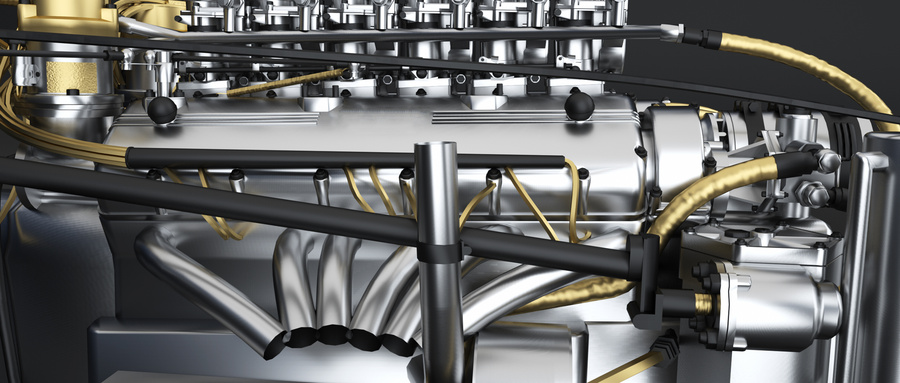

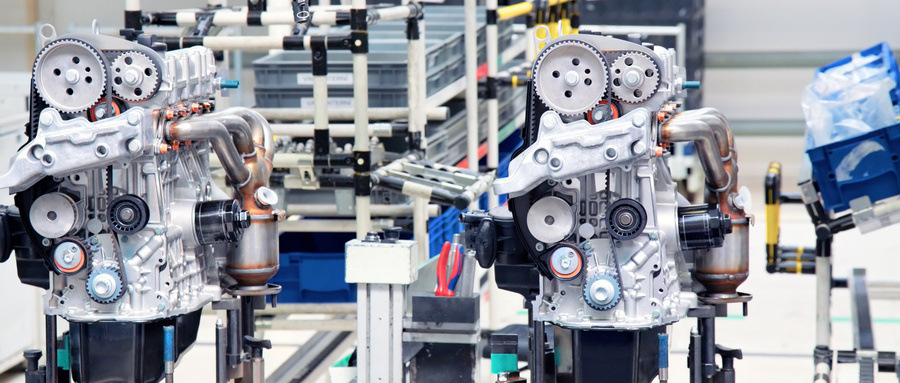

隨著環保要求和石油能源的開發限制等因素影響,燃油發動機為動力的汽車市場份額逐漸被新能源汽車占據,由電機,減速器,電機控制器組成的新能源車電動機驅動系統,堪稱電動車的“心臟”,為其提供“全身”動力。將電機,減速器,電機控制器三者集合成一體的集成設計,能夠降低整個動力系統的重量和提高電機轉速。三合一集成意味著完美的零部件裝配工藝,尤其對于新能源車動力核心,達到裝配工藝質量要求,尤其通過產品裝配整體的可追溯性以滿足新能源車的合規要求,便顯得尤為重要。

選擇采用RFID系列產品來記錄電機裝配過程,確保工藝控制質量,并應對產品召回,實現產品信息追溯,確保符合規范標準的要求。

利用一體式RFID讀寫器、IO模塊、RFID載碼體等構成的RFID解決方案,工廠對整個裝配工藝參數進行了自動化記錄、識別和歸檔。

由于工藝參數體現了裝配工序信息,即生產出所需產品的工藝步驟。通過RFID對工藝參數的記錄和識別,可以輕松、高效而無差錯地進行裝配流程控制和工序數據歸檔,從而及時發現問題,啟動返工和在制品的統計過程控制。

另一方面,RFID系統在追蹤每個用于最后裝配工序的元件時,會像歸檔工序數據一樣額外增加一個步驟來保存沿襲數據。通過合并所有元件數據和工序信息,一個部件的整個制造過程就記錄在案了,以備將來在碰到召回、賠償和違規事件中調用。

采用傾斜角安裝的讀寫和天線一體式RFID讀寫器,很好地滿足了現場金屬件較多的情況下進行中遠距離讀寫和快速讀寫的要求,同時也能通過IO模塊連接多個讀寫頭,大大簡化了系統,節省了布線成本。